להזמין הרבה ולהישאר רזים במלאי – תכנון רזה

On Time Delivery with Minimal Inventory – Lean Planning

שלמה ארליך, יו"ר ISCMA

סמנכ"ל תפעול Cardo Systems

מרצה באקדמיה לתואר I ו- II לניהול התפעול ושרשרת האספקה

במסגרת תפקידי כמנהל רשת האספקה של ECI נדרשתי לאתגר המוכר על ידי מרבית מנהלי שרשרת אספקה. רמות המלאי גבוהות מאוד ומנגד דרישה לשיפור העמידה במועדי אספקה וקיצור זמני האספקה ללקוחות – לכאורה משימה בלתי אפשרית. לצורך האתגר התגייסו מיטב המוחות בחברה והחלטנו לתקוף את האתגר בצורה מובנית ומוגדרת ובכלים הניהוליים המתקדמים ביותר הקיימים כיום – "ניהול רזה" Lean Management ושש סיגמה Six Sigma – אשר שילוב שלהם מוכר כמודל ה- Lean Sigma . לאחר ביצוע תהליך DMAIC (Define, Measure, Analysis, Implement & Control)מובנה ושיתוף כלל הגורמים המעורבים בתהליכי התכנון והאספקה בחברה הושג שיפור משמעותי בביצועים התפעוליים והעסקיים של החברה. התוצאות של תהליך השיפור היו ירידה משמעותית ברמות המלאי תוך שמירה על רמה שירות גבוהה, עמידה במועד וקיצור זמני האספקה ללקוחות. הצלחת התהליך הביאה אותנו לנסות ולהבין מהם הסיבות והגורמים שהביאו לשיפור ולפיתוח תפיסת התכנון הרזה – Lean Planning . תפיסת התכנון הרזה מבוססת על גישת הניהול הרזה – Lean Planning שעיקרה התמקדות בלקוח וצמצום הבזבוז בתהליך האספקה. תפיסת התכנון הרזה מתמקדת בהצטיידות בכמות הנכונה ובזמן הנכון תוך כדי צמצום רמות המלאי ושימור הגמישות והפתיחות לשינויים בתוכנית האספקות פיתוח התפיסה בוצע כחלק מתהליכי למידה והפקת לקחים – Lesson Learned שהיוו מרכיב חשוב בהצלחת שרשרת האספקה של ECI . המאמר סוקר את הייעוד העיקרי של שרשרת האספקה – עמידה בתוכנית האספקות ובמקביל מדדי ביצוע נוספים לבחינת ביצועי השרשרת וכן את מאפייני, יתרונות ועקרונות התכנון הרזה ומציג את היישום בפועל של תהליכים ניהוליים, תהליכי תכנון וניהול החומר, תהליכי התקשרות מול ספקים ותהליכי המדידה ובקרה של התהליך אשר הביאו להורדת רמת המלאי ושיפור הביצועים התפעוליים של שרשרת האספקה.

הייעוד העיקרי של שרשרת האספקה הינו עמידה באספקות ללקוחות על פי תוכנית המכירות. על מנת להבטיח עמידה בתוכנית האספקות ללקוחות יש לוודא את זמינות החומר הנדרש לייצור. הבטחת זמינות החומר יכולה להיעשות בשתי דרכים שכול אחת מהן לכאורה אינה אפשרית. הדרך האחת הינה שזמני האספקה ללקוחות יהיו ארוכים יותר מזמני האספקה של חומרי הגלם מהספקים בתוספת זמני הייצור וההובלה על מנת לאפשר לארגון להתחיל את תהליך ההצטיידות והייצור לאחר קבלת ההזמנה מהלקוחות. מצב זה כמעט ואינו קיים ולרוב אנו נדרשים לספק ללקוחות בזמני אספקה קצרים לאין ארוך מזמני האספקה של הספקים שלנו אלינו. זמן האספקה של הספק נקבע על פי זמן האספקה הארוך ביותר של מרכיבי המוצר בתוספת הזמן הנדרש לייצור ולמשלוח ללקוח, ולכן עמידה בתוכנית האספקות בהתבסס על זמני אספקה ארוכים ללקוחות לרוב אינה אפשרית. הדרך השנייה להבטיח עמידה בזמני אספקה ללקוחות הינה היערכות מראש המבוססת על תחזית מכירות, אבל גם דרך זו לרוב אינה אפשרית כי אין למערך המכירות ולכן גם לא לשרשרת האספקה מידע על מה שעומד להימכר בעתיד הרחוק או אפילו הקרוב. במקרה שיש למערך המכירות תחזית מכירות היא לרוב ל "מוצר היחיד שהם מוכרים" – $. אני לא מכיר מקרה בו מנהל המכירות שעמד ביעדי המכירות הדולריות שלו ננזף כי מכר יותר ממוצר אחד ופחות ממוצר שני ביחס לתוכנית המכירות שלו. מקרים אלו של מחסור בתחזית הינם שגרת העבודה שלנו בשרשרת האספקה ומנגד אנו נדרשים לתת לספקים תחזית מדויקת ברמת המוצר וחומר בגלם ומדובר באלפי פריטים שדי בפריט אחד מהם על מנת למנוע יצור מלא של המוצר.

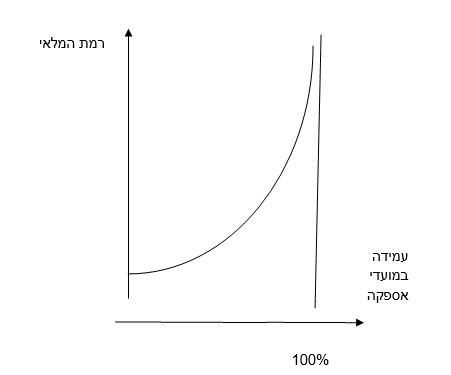

המשימה הבלתי אפשרית של כל מנהל שרשרת אספקה שפועל בסביבת עבודה שדורשת זמני אספקה קצרים ללקוחות ללא תחזית, הינה להבטיח עמידה בתוכנית המכירות ויעדי הארגון. אחד הפתרונות המיידים העולים על הפרק הינו הגדלת המלאי שיסייעו לאספקה מידית ללקוחות. מניסיון פתרון זה אינו רלוונטי, לא נותן מענה לצורך ורק ממסך את שורש הבעיה. הגרף מטה מציג את שאלת "מיליוני הדולר" של המלאי – מהי רמת המלאי האופטימלית לעמידה ברמת אספקה / שירות ללקוחות? מצורת הגרף שהינו אסימפטומטי ומשיק לרמת ה 100% עמידה במועדי אספקה ברור כי לרמת עמידה מושלמת במועדי האספקה נדרשת כמות אינסופית של מלאי. בעלי הניסיון בינינו מכירים את "התופעה הלא מוסברת" בה אנשי המכירות מוכרים תמיד את מה שאין במלאי ולא את מה שקיים בעודף במלאי …

גרף עמידה במועדי אספקה אל מול רמת המלאי

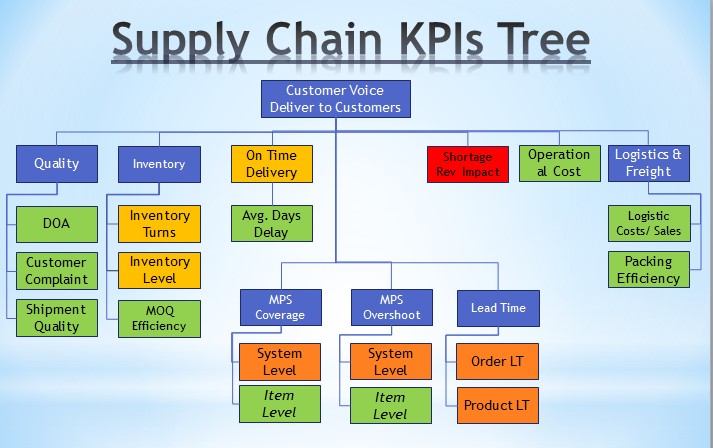

עץ המדדים, KPI Tree , של שרשרת האספקה כולל מדדי ביצוע לבחינת העמידה בתוכנית האספקות את מול מדדים תפעוליים האחרים אשר מבקרים בצורה מאוזנת את ביצועי שרשרת האספקה. מטרת עץ המדדים להבטיח כי מיקוד במדד אחד "מקודש" לטובת מדדים אחרים כמו לדוגמה – רמת המלאי גבוהה על מנת להבטיח את העמידה במועדי האספקה.

עץ המדדים של שרשרת האספקה

עיקרי מדדי הביצוע של שרשת האספקה הרלוונטיים לעמידה באספקות:

- הפסד מכירות – Shortage Revenue Impact – מדד שאינו מוכר ואינו בשימוש במרבית הארגונים אבל הינו המדד העיקרי והחשוב ביותר של ביצועי שרשרת האספקה. המדד מודד את היקף המכירות התקופתיות שלא מומשו בגין אי מוכנות שרשרת האספקה. במרבית החברות יעדי החברה, המכירות ואנשי המכירות נמדדים ברמה רבעונית וכך נמדדת כל מכירה שלא יצאה לפועל בשל אי אספקה של השרשרת ביחס לתוכנית המכירות הרבעונית. מנגד ניתן למדוד את המכירות העודפות של שרשרת האספקה Supply Chain Upsides – מכירות שלא היו מתוכננות וסופקו על ידי השרשרת או מכירות שניתן היה לממש והיו מוכנות לאספקה אך מערך המכירות לא הצליח להביא את הזמנת הלקוח במועד.

- עמידה במועדי אספקה – On Time Delivery – אחוז המכירות / הזמנות אשר סופקו במועד שהוגדר על ידי הלקוח / מערך המכירות. מדידה מדויקת יותר הינה ממוצע ימי האיחור – Average Day Delay – בה נמדדים מעבר להיקף האיחורים גם את התפלגות זמן האיחור עד לאספקה על מנת לוודא שהאספקות המאחרות לא התעכבו זמן רב.

- רמת המלאי – Inventory Level – רמת המלאי המופיעה בדוחות הכספיים של החברה והכוללת את כלל המלאי ברשות החברה. מדד זה הינו מוגדר וברור ונמדד על ידי מערך הכספים ולכן שרשרת האספקה הינה חפה מכל "אשמת הטיה" או מדידה שגויה של מדד זה.

- גלגולי המלאי – Inventory Turn – היקף המכירות של החברה מחולק ברמת המלאי על מנת להציג את מספר הפעמים בהם "מתגלגל" – מתחלף המלאי בשנה. מדד זה מנרמל את רמת המלאי ביחס להיקף הפעילות העסקית של החברה ולכן נכון ומדויק יותר.

בחינת המגמות והיחס בין הפסד המכירות / עמידה במועדי האספקה ומדדי המלאי באים לבחון האם בחרה שרשרת האספקה לתת מענה לאתגר העמידה בתוכנית האספקות באמצעות הגדלת רמות המלאי. כפי שנאמר, לא מומלץ שהגדלת רמת המלאי תהיה הפתרון לעמידה באספקות ולכן נדרש לחפש כיוון פתרון אחר. היחידה הארגונית החשובה ביותר בשרשרת האספקה שפעילותה משפיעה ישירות על מרבית מדדי הביצוע של שרשרת האספקה ובעיקר על המדדים שנסקרו מעלה הינה גוף ניהול החומר – Material Management – או המוכר יותר כגוף התכנון Planning. גוף זה אחראי לתכנון ההצטיידות בחומר ובניית תוכנית הייצור לשם עמידה בתוכנית האספקות. כפי שסקרנו מעלה, אם מתקיים אחד משני התנאים – זמן האספקה ללקוח ארוך יותר מזמן האספקה מהספקים או קיימת תחזית מכירות מלאה ואמינה ממערך המכירות אזי המשימה של גוף ניהול ותכנון החומר הינה פשוטה, אבל ברוב המקרים לא כך הדבר – נדרשים זמני אספקה קצרים ללקוחות ותחזית המכירות לאופק התכנון אינה מדויקת אם בכלל קיימת ולכן תהליך החיזוי ותכנון החומר מקבל משנה חשיבות.

מדדים תפעוליים נוספים לבחינת ביצועי שרשרת האספקה הינם מדדי זמן האספקה שמייצגים מצד אחד את סביבת הפעולה של השרשרת ומנגד את רמת הביצועים:

- זמן אספקת המוצרים מהספקים – Product Lead Time – מודד את זמן האספקה מהספקים מרגע הזמנת חומרי הגלם הנדרשים לייצור ועד קבלתם. המדד הקריטי הינו זמן האספקה של הפריט בעל הזמן הארוך ביותר המשפיע על זמן האספקה הכולל של המוצר.

- זמן אספקת ההזמנות ללקוחות – Order Lead Time – מודד את הזמן הממוצע מרגע קבלת ההזמנה מהלקוחות ועד האספקה.

היחס בין שני מדדים זמן אספקה הללו מגדיר את עוצמת האתגר והקושי העומדים בפני שרשרת האספקה וצוות ניהול ותכנון החומר, ככל שהפער בין זמני האספקה של המוצרים מהספקים לדרישת זמני האספקה של הלקוחות גדול יותר כך נדרש גוף התכנון לחזות את הביקוש מראש ולהיערך בהתאם.

מדדי הביצוע של גוף ניהול ותכנון החומר הינם למעשה מדדי שרשרת האספקה, הפסד מכירות ועמידה במועדי אספקה. מדד נוסף לאיכות התכנון הינו גם רמות המלאי, רמת מלאי גבוהה מצביעה על תכנון לקוי שהביא להצטיידות שגויה בחומרים שלא נדרשו למכירה וכמובן זמן האספקה של ההזמנות ללקוחות שמתארך ככל שאיכות התכנון היתה פחות טובה. מדידה ישירה יותר של תהליכי תכנון החומר הינה באמצעות המדדים הבאים:

- כיסוי התכנון – Coverage – תכנון חסר, היקף המכירות שנדרשו בפועל ולא היו מכוסים בתחזית בנקודת זמן מוגדרת. התוצאה של מדד הינה הפסד מכירות, אי עמידה במועדי האספקה והתארכות זמני האספקה ללקוחות.

- תכנון יתר – Overshoot – תכנון עודף, היקף המכירות שנחזו בנקודת זמן מוגדרת ובפועל לא נדרשו. התוצאה הישירה של מדד הינה גידול ברמת המלאי.

צמד מדדים זה המאזנים זה את זה מגדירים את רמת איכות התכנון של קבוצת תכנון החומר ואת יכולת החיזוי שלה את תוכנית המכירות. קיימת חשיבות במדידת שני המדדים במקביל על מנת למנוע הטיה של גוף התכנון לתכנון חסר או תכנון יתר.

לאחר שסקרנו את האתגר בפני שרשרת האספקה – עמידה באספקות תוך שמירה על רמות המלאי, וכן מדדי ביצוע נוספים של השרשרת ושל קבוצת ניהול ותכנון החומר מתוארים בהמשך עקרונות גישת התכנון הרזה והתהליכים העיקריים שתורמים לשיפור תהליכי ניהול והתכנון החומר והורדת המלאי.

תכנון רזה – Lean Planning – היא שיטה ניהולית החותרת לשיפור מתמיד של תהליכי הניהול והתכנון של החומר בארגון במטרה להבטיח את העמידה בתוכנית האספקות ללקוח תוך שמירה על גמישות באספקות וצמצום רמות המלאי. המיקוד של השיטה הוא על תכנון חומר ובייעול זרימת המידע בארגון המביא ערך לארגון וללקוחותיו ועל העלמת הבזבוז בתכנון חסר ערך המביא למלאי מיותר. שיטת התכנון הרזה הינה חלק מתפיסת הניהול הרזה lean Management החותרת לשיפור מתמיד של תהליך זרימת המוצרים אל הלקוח. המיקוד של הניהול הרזה הוא על הפעולות בעלות הערך ללקוח ועל העלמת הבזבוז (MUDA) ושאר התהליכים שאינם בעלי ערך ללקוח.

מאפייני התכנון הרזה:

- תהליכי התכנון וניהול החומר נמדדים וניתן להעריך את הביצועים שלהם.

• תהליכי התכנון וניהול החומר מאפשרים לארגון לעמוד בהתחייבויותיו ללקוחות ולהבטיח זמני אספקה קצרים ובמועד שהובטח - תהליכי התכנון וניהול החומר מאפשרים שרשרת אספקה גמישה המתאימה עצמה לצרכים המשתנים של הלקוחות ושל שאר בעלי העניין בארגון – מערכי המכירות הפיתוח ואף הספקים

היתרונות של תכנון רזה:

- שיפור אמינות ודיוק תכנון החומר

- צמצום רמות המלאי

- קיצור זמני אספקה ללקוחות

- הגדלת שביעות רצון הלקוחות ומענה מהיר ויעיל לצרכים משתנים של הלקוחות

• ניצול יעיל יותר של משאבי הארגון – הון, חומר ומשאבי ייצור - שיפור זרימת המידע ושיתוף הפעולה בין הלקוחות לארגון, בין יחידות הארגון ובין הארגון לספקים

עקרונות התכנון הרזה – Lean Planning (המבוססים על עקרונות הניהול הרזה)

- תכנון במשיכה – תהליכי תכנון המונעים על ידי בקוש הלקוחות ולא זמינות חומר והתחייבויות לספקים

- הגדלת הערך – הגדרה מדויקת של ערך המלאי וזמינות החומר לפי תפיסת הלקוח.

- צמצום הבזבוז – זיהוי גורמי הבזבוז לכל אורך תהליך תכנון החומר וזיהוי מלאי מיותר שאינו תורם לביצועי הארגון.

- גמישות – ייצור תערובות שונות או מגוון רחב של מוצרים במהירות, מבלי להקריב יעילות בנפחים קטנים יותר של ייצור

- זרימה ושיתוף מידע – הקפדה על זרימה מידע זמין ואמין בין כל הגורמים המעורבים בתהליכי הניהול ותכנון החומר.

- שיפור מתמיד – שאיפה למצוינות בניהול ותכנון החומר באמצעות תהליכי למידה לשיפור מתמיד.

- איכות תכנון – שאיפה לצמצום טעויות וסטיות בתכנון וניהול החומר, ניתוח הסיבות לסטיות ופתרון בעיות השורש שלהן.

- שיתוף פעולה עם ספקים – פיתוח וטיפוח שותפות עסקית עם ספקים, באמצעות הסכמי שיתוף תיאום והעברת ידע ותוך חלוקת סיכונים ועלויות.

- פיתוח ההון האנושי – מיקוד בגוף ניהול ותכנון החומר בשרשרת האספקה וההבנה שזהו הגוף האחראי לליבת העשייה בשרשרת ובעל יכולת ההשפעה הגדולה ביותר על הביצועים והתוצאות העסקיות של החברה.

לסיכום תפיסת התכנון הרזה שהוצגה מתמקדת בהצטיידות בכמות הנכונה ובזמן הנכון תוך כדי צמצום רמות המלאי ושימור הגמישות והפתיחות לשינויים בתוכנית האספקות.

בסעיפים הבאים תוצג גישת התכנון הרזה באמצעות יישום בפועל של תהליכים ניהוליים, תהליכי תכנון וניהול החומר, תהליכי התקשרות מול ספקים ותהליכי המדידה ובקרה של התהליך אשר הביאו להורדת רמת המלאי ושיפור הביצועים התפעוליים של שרשרת האספקה.

תהליכים ניהוליים

- סלחנות הנהלה – טולרנטיות לחוסר. דרישת ההנהלה ל 100% עמידה באספקות בכל מחיר גורמת להחלטות הצטיידות ורמות מלאי גבוהות. כפי שהוצג בגרף האספקות מול רמות המלאי קיימת רגישות גבוהה לאחוז העמידה באספקות אל מול רמת המלאי. ירידה קטנה בעמידה באספקות מביאה לירידה משמעותית ברמות המלאי ומה גם שלעולם לא ניתן יהיה להבטיח עמידה ב 100% באספקות כי לשם כך יידרש אינסוף מלאי. בפועל התברר כי בעמידה באספקות לא רק שלא ירדה אלא אף עלתה וכי התכנון הרגוע והשקול הביא לשיפור במדדים התפעוליים – עמידה באספקות וזמני אספקה לצד ירידה דרסטית ברמות המלאי.

- הכרה בחשיבות תהליכי תכנון החומר וההצטיידות – עלויות החומר מהוות במרבית הארגונים את המרכיב העיקרי בעלויות ולכן על פי עקרון פארטו מיקוד במרכיב עלויות הינו בעל ההשפעה הגדולה ביותר על ביצועי הארגון בשורה התחתונה. ארגונים רבים מפעילים תהליכי בקרה ואישור על ההוצאות בסכומים נמוכים של מאות ואלפי $ בודדים אבל מנגד תהליכי הבקרה והאישור של תכנון החומר וההצטיידות שהינם בהיקפים של עשרות מיליוני $ אינם מנוהלים מבוקרים וקבוצת תכנון החומר בשרשרת האספקה מחליטה על גובה ההצטיידות וההתחייבות הכספית הגדולה ביותר של הארגון.

- קיצוץ בהוצאות ברמת החברה – "מודל הפינה" – דרישת הנהלה לצמצום בהוצאות והתחייבויות לספקים מחייבת יתר זהירות בתכנון וצמצום מרווחי תכנון וניהול תהליכי תכנון הדוקים.

- שותפות ומעורבות בתהליכי התכנון – רתימה, גם אם לעיתים בכפיה, של שאר הגורמים המעורבים בתהליך התחזית והתכנון להיות שותפים לתהליך – גופי המכירות, ניהול המוצר, ההנדסה והפיתוח נדרשים לספק מידע אמין על תחזיות ותוכניות המכירות והפיתוח ולסייע לגוף התכנון בקבלת החלטות ההצטיידות. ברור לכול כי מעורבות ושותפות בתהליך מביאה איתה לקיחת אחריות ולכן שאר הגופים המעורבים ניסו להימנע מלהיות מעורבים בתהליך על מנת לא להיות שותפים בתוצאות– הפסד מכירות, אי עמידה במועדי האספקה, התארכות זמני האספקה וגידול במלאי. ההמלצה הינה כי תהליך ניהול ותכנון החומר שהינו תהליך עיקרי בארגון ושתוצאותיו הינה ההתחייבות הכספית הגדולה ביותר של הארגון תעשה ברמת ההנהלה הבכירה ביותר תוך מעורבות ושותפות של מנהלי המכירות, הפיתוח, הכספים והתפעול המשפיעים ישירות על יכולת התכנון ותוצאותיו.

- מדידת מחיקת מלאי- מחיקות מלאי הינו מדד לאיכות תכנון החומר וההצטיידות. סובלנות ההנהלה כלפי אי עמידה באספקות חייבת ללכת בד בבד עם חוסר סובלנות למחיקת מלאי ותחקור כל אירוע של מחיקת מלאי שמשמעותו המידית הינה הפסד כספי בשורה התחתונה של הדוחות הכספיים.

- הגדרת מלאי זמין למכירה – Available to Sale – שיקוף נתוני המלאי הזמין למכירה ושעדיין אינו מיועד למכירה למערך המכירות לשם קידום מכירות פריטים אלו כולל הגדרת מודל תגמול ותימרוץ למערך המכירות לשם קידום מכירת המלאים.

- שיפור תהליכים עסקיים ותפעוליים – בחינת תהליכים "מייצרי מלאי" כגון תהליכי השאלה Loan וניסויי שדה POC , בהם התברר כי גופים בארגון ראו במלאים שונים, אשר לא הם לא נמדדו עליהם, פתרונות פשוטים ועוקפים לתקציבי הצטיידות. הנעת תהליכי שיפור ושינוי תהליכים הביאו מעבר לירידה במלאי גם שיפור ביעילות ובאפקטיביות התהליכים ושיפור הביצועים העסקיים.

תהליכי ניהול ותכנון החומר

- שיתוף בתהליך תכנון החומר – תהליך ה MPS (Master Production Scheduling ) אשר מבוצע בתדירות דו שבועית לאופק של שישה חודשים, כולל איסוף של כול ישויות הביקוש מהמכירות ומגופי הפיתוח וכן הערכות לגבי כניסה Phase In ויציאה Phase Out של מוצרים מסל המוצרים של החברה. שיתוף כלל הגורמים בתהליך התכנון וירידה לפרטים הביא לשיפור זמינות, אמינות ומהימנות המידע ששימש לבניית תחזית ההצטיידות בחומר.

- קיצור אופק התחזית – צמצום אופק תכנון החומר ב 25% מ 6 חודשים ל 4.5 חודשים מצמצם את היקף אי הודאות בתכנון החומר והמכירות, ככל מרחק אופק התכנון גדול יותר כך אי הודאות גדולה יותר וכן היקף התחזית לרכישה גדול יותר ולכן צמצום האופק מקטין את אי הודאות והיקף ההתחייבות להצטיידות ומקטינה את הגמישות לשינויים ומגדילה את הסיכוי למלאי. תהליך זה מחייב פעלה במקביל שיפור התיאום מול הספקים, שינוי חוזי הרכישה וקיצור זמני האספקה.

- הגדרת תהליך תכנון חומר כולל הגבלות וגמישויות – בחינת תהליך ההצטיידות כולל הגדרת תקרת תקציב להצטיידות אשר מגביל את היקף ההצטיידות הכולל האפשרי על מנת למנוע הצטיידות ייתר שעלולה להביא להיווצרות מלאים. במקרים בהם היקף ישויות הביקוש גדול מתקציב המכירות נדרש אישור להגדלת תקציב ההצטיידות. במקרים בהם קיים פער של חוסר בין ישויות המכירות ותקציב המכירות הצפוי הוגבלה גמישות ההצטיידות הגנרית.

- נטרול ביקושים עודפים – מניתוח ישויות הביקוש התברר כי מערך המכירות הכניס לתוכנית המכירות שלו תחזית ביקושים לא רלוונטית ושכל מטרתה להציג להנהלה "משפך" Funnel ביקוש התואם את היקף תוכנית המכירות ולהבטיח זמינות חומר באם יתקבלו הזמנות בזמן אספקה קצר. ביקושים עודפים אלו הגדילו את תחזית ההצטיידות ומנעו את הגמישות בתכנון הצטיידות לפריטים גנריים המאפשרים מענה להזדמנויות מכירה נוספות.

- הגדרת מטריצת הצטיידות – הגדרה ברורה, שקופה ומוסכמת תוך תיאום הציפיות של מודל ההצטיידות בהתבסס על השלב של ישות המכירה בתהליך המכירה (משלב המכרז, דרך רשימת הספקים המצומצמת, הודעה על זכיה במכרז ועד קבלת ההזמנה מהלקוח) אל מול נדירות השימוש של המלאי (משך הזמן בממוצע לשימוש במלאי) הנדרש להירכש. הימנעות מרכישת מלאי ייחודי או הצטיידות בכמויות חריגות שלא מגובים בישויות ביקוש בהסתברות מימוש גבוהה. ניהול עסקאות בסיכון גבוהה, בחינת אופן התייחסות להזמנות מסוכן מול הזמנות מלקוח סופי , אופן הצטיידות לציוד נרכש מספק חיצוני רק כנגד הזמנת לקוח בטוחה ועוד.

- סטנדרטיזציה וניהול תחליפיים – צמצום מגוון הפריטים המוזמנים מקטין את רמת אי הודאות בהצטיידות והצורך במלאי ביטחון. ניהול התחליפים לפריטים מאפשר אף הוא מצמצם את מגוון הפריטים, אי הודאות והסיכון למלאי.

תהליכי ההתקשרות מול ספקים

- התקשרות מול ספקים – לתיאום מול הספקים ואופן ההתקשרות עימם קיימת חשיבות גדולה לצמצום המלאי ושיפור הביצועים התפעוליים. הציפיה לשיתוף בסיכון אי הודאות והמלאי עם הספקים צריך להוות בסיס להתקשרות ולפרמטרי חוזה הרכש ללא השפעה על מחיר הרכישה:

- הקטנת כמות מינימום להזמנה – MOQ , צמצום כמויות המינימום להזמנה יקטינו את סיכון המלאי

- הארכת חלון הביטול / שינוי ההזמנה – הגדלת הגמישות בשינוי ביטול הזמנות מאפשרת גמישות בתכנון, שינוי תמהיל תכנון החומר והקטנת הסיכון למלאי

- בקרת שחרור הזמנות על ידי הספק – בקרת תהליכי שחרור ההזמנות על ידי הספק לספקים שלו מגדיל את השיתוף במידע והידע לגבי תהליכי העבודה של הספק כולל רמות התיאום חלוקת הסיכון, זמני האספקה ורמות ההזמנה מהספק. מידע זה יכול לסייע בתהליכי תכנון החומר ולמנוע מצבים בהם הספק לוקח החלטות הצטיידות עצמאיות Over Ruling .

- בקרת מלאים אצל הספק – בקרה ושיתוף המידע לגבי רמות המלאי אצל הספק מאפשרות גמישות בתכנון החומר ומניעת הצורך בהתחייבות והצטיידות במלאי זה.

- מלאי בטחון אצל ספקים – Buffer Stock VMI – דרישה מהספק לאחזקת מלאי ביטחון עבור החברה תאפשר לצמצם את רמת מלאי הביטחון אצלה וכן תקצר משמעותית את זמני האספקה.

- חוזי התקשרות מול הספק – חוזה ההתקשרות עם הספק שמבטיח תיאום תוך חלוקת סיכון ועלויות יכול לסייע בתהליך ניהול ותכנון החומר לצמצם את היקף ההתחייבות של החברה, לצמצם את סיכוני המלאי ולאפשר גמישות במענה לביקוש הלקוחות. מודל ההתקשרות הקיימים המאפשרים לשפר את יעילות השרשרת הינם: קניה חזרה – Buy Back, חלוקה בהכנסות / רווח – Revenue / Profit Sharing ומודל הגיול – Aging המעניק גמישות במועד משיכת החומר עליו התחייבה החברה ומנגד מעניק רשת ביטחון לספק בהתחייבות החברה לרכישת החומר שהופיע בתוכנית ההצטיידות.

- קיצור זמן אספקה מהספק – תהליך זה הינו התהליך החשוב ביותר לצמצום אי הודאות בחיזוי וחלוקת הסיכון בין הספק לחברה. הספק ישאף להגדיל ככל האפשר את זמן האספקה ולדרוש פרמיה כנגד קיצורו. זמן אספקה ארוך מאפשר לספק להיערך לקראת הביקוש הצפוי ממנו ולמנוע ממנו לקיחת סיכוני הצטיידות ומלאי. הצעד הראשון בדרישה לצמצום זמני האספקה מהספק הינו בחינת זמני האספקה התיאורטיים אל מול זמני האספקה בפועל. ה

- מיקור חוץ ומעבר מרמת הפריט לרמת המוצר – מעבר לגישת מיקור חוץ אל מול הספקים ורכישת מוצרים סופיים מונעת את הצורך בניהול ומעקב אחר זמני האספקה של כלל הפריטים למוצר וקביעת זמן האספקה למוצר הסופי כזמן האספקה המכסימלי של הפריטים המרכיבים אותו. דרישה מהספק לקביעה והתחייבות לזמן אספקה למוצר סופי שנמוך מזמן האספקה הארוך ביותר של הפריט תעביר את האחריות ואי הודאות מהחברה לספק.

- צמצום מספר הספקים – צמצום מספר הספקים מגדיל את היקף ההצטיידות מכל ספק, מקטין את השונות ואי הודאות של ההצטיידות והצורך בשמירת רמות מלאי ביטחון אצל הספקים שיבטיחו את רמת השירות וזמינות החומר לחברה. במקרים רבים קיים מלאי של חומר זהה אצל מספר ספקים ולכן צמצום מספר הספקים מקטין את היקף ההצטיידות ורמות המלאי מחומר זה.

- ניהול ושיתוף חומר בין החברה לספקים ובין ספקים – שיתוף והעברת חומר בין ספקים למניעת הצטיידות כפולה כאשר לספק אחד קיים עודף בעוד לספק השני קיים חוסר. שיתוף המידע לגבי זמינות המלאי אצל הספקים ופיתוח תהליכים מהירים של העברת מלאי בין ספקים תגרום לצמצום בהיקף ההתחייבות, הצטיידות והמלאי. במקביל לשיתוף המידע בין הספקים קיים צורך להבטיח כי באם ברשות החברה קיים מלאי זמין של חומר יקוזז מלאי זה מהצטיידות הספקים וכך יקטן מלאי החברה וגם היקף ההתחייבות וההצטיידות מהספק.

תהליכי מדידה ובקרה

- מדידת תהליכי ניהול ותכנון החומר – הגדרת מדדים ותהליכי בקרה לתכנון וניהול המלאי בעץ המדדים של שרשרת אספקה כולל קביעת יעדים ורמות סף , ניתוח חריגים ותהליכי שיפור בעקבותיהם הביאו לשיפור תהליכי הניהול והתכנון. המדדים העיקריים שנוספו כולל ניתוחים מפורטים לבחינת המגמות והחריגות הינם כיסוי התכנון – Coverage – תכנון חסר, היקף המכירות שנדרשו בפועל ולא היו מכוסים בתחזית בנקודת זמן מוגדרת. ותכנון יתר – Overshoot – תכנון עודף, היקף המכירות שנחזו בנקודת זמן מוגדרת ובפועל לא נדרשו.

- העמקת הבקרה על המלאי – בקרה מעמיקה של המלאי כולל בחינת הגורמים לכניסות למלאי מעבר לתכנון החומר לאספקות, כגון – . בחינת תהליכי היציאה מהמלאי – אספקה למכירות ללקוחות, הנצלת מלאי לשימוש נוסף, פירוק הזמנות ארוזות במלאי שלא מומשו, מכירת מלאים מתים וכדומה כולל הגדרת יעדים לגופים המעורבים סייעה לצמצום המלאי ולשיפור בתוצאות עסקיות נוספות כגון הקטנה משמעותית בשטחי האחסון בעקבות מכירת מלאים מתים.

- בקרת חוסרים וניתוח סיבות – תהליכי בקרה ותחקור אבדן מכירות עקב חוסר בפריטים. לימוד הסיבות שהביאו לחוסר מגדילה את הסיכוי להימנע מחוסרים לפריטים אלו או אחרים עקב השיפור בתהליך ההצטיידות שהביא לחוסר.

תפיסת התכנון הרזה Lean Planning המבוססת על עקרונות הניהול הרזה שהביא למהפכה בתהליכי הניהול והייצור מהווה בשורה חדשה לתהליכי ניהול ותכנון החומר בארגונים . התפיסה המתמקדת בהצטיידות בכמות הנכונה ובזמן הנכון מאפשרת צמצום רמות המלאי בארגון תוך שימור הגמישות והפתיחות לשינויים בתוכנית האספקות שיבטיחו את שביעות רצון הלקוחות ושיפור הביצועים התפעוליים והעסקיים של שרשרת האספקה והארגון כולו.